Фреза фасочная: особенности и разновидности

Фреза фасочная – это разновидность инструмента для механической обработки материалов.

Содержание

Ее еще называют зенковкой. Фреза представленного типа предназначена для выполнения фасок (снятия острых кромок) на деталях. Фаски нужны для удаления заусенцев, предотвращения травм при контакте с деталью, улучшения внешнего вида. Инструмент имеет форму полого цилиндра или конуса с режущими зубьями по периметру. Зубья наклонены под определенным углом для выполнения фаски нужного размера.

Прежде чем заказать фрезу фасочную spmt, другого типа, стоит узнать об особенностях и разновидностях представленного инструмента. Этот инструмент выпускается из прочных, выносливых материалов.

Основные особенности фрезы фасочной

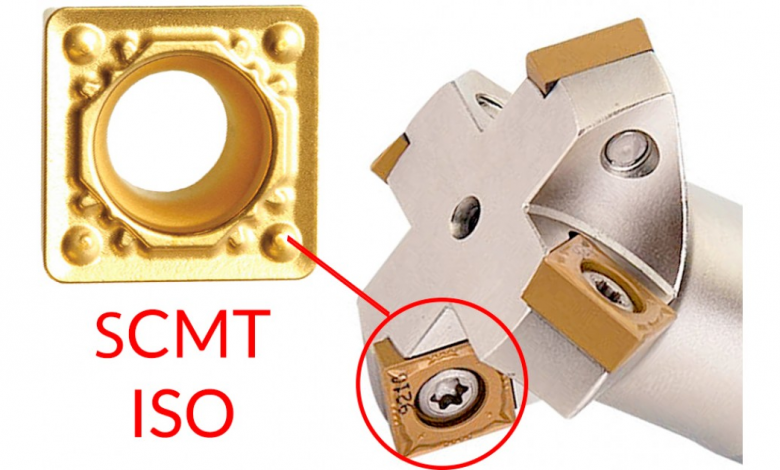

Фреза для нарезания фасок бывает цельной или сборной конструкции. Второй вариант удобен для заточки и замены изношенных режущих элементов. Особенности представленного инструмента следующие:

- Изготавливается из инструментальной углеродистой или легированной стали, оснащается пластинами из твердых сплавов для увеличения срока службы.

- Применяется в металлообрабатывающих станках (токарных, фрезерных и др.) для обработки металлических заготовок и деталей.

- Позволяет эффективно выполнять фаски различных типов (конические, радиусные) за один рабочий ход.

- Обеспечивает высокое качество обработанной поверхности – чистоту и точность геометрии. Угол и размер фаски полностью соответствуют конструктивным параметрам самой фрезы.

- Позволяет легко и быстро настраивать нужный размер путем установки требуемой глубины реза.

- Имеют усовершенствованные системы подачи СОЖ (смазочно-охлаждающей жидкости) непосредственно в зону резания для лучшего охлаждения и смазки.

Инструмент имеет компактные размеры, что позволяет использовать его в станках с ограниченной рабочей зоной.

Разновидности данного инструмента

Выпускаются следующие основные разновидности фрез для фаски:

- По типу фаски. Конические – для выполнения конической фаски под углом 45 или 60 °. Бывают и радиусные (торцовые) модели для фаски с радиусным профилем.

- По конструкции режущей части. Цельные – режущая часть выполнена заодно с телом фрезы. Сборные – режущие элементы крепятся механически к корпусу.

- По числу режущих элементов. Бывают однозубые, многозубые.

Выбор зависит от особенностей станка, другой техники, где применяется режущий инструмент.